智造講堂:工業自動化(huà)控制

2021-9-15新聞

工業自動化(huà)控制是工業生産基礎設施的(de)關鍵組成部分(fēn),其通(tōng)過在工業生産中大(dà)量應用(yòng)計算(suàn)機、自動化(huà)技術,實現對(duì)于工業生産工藝、生産流程以及生産設備的(de)自動化(huà)控制,實現生産資源的(de)最大(dà)化(huà)、最優化(huà)調配,從而最大(dà)限度地發揮出企業生産能力[1]。

「 1.工業自動化(huà)控制技術 」

工業自動化(huà)控制是計算(suàn)機技術、電氣控制技術與自動化(huà)技術進行有機結合的(de)綜合性技術統稱。目前,工業自動化(huà)控制技術廣泛應用(yòng)于電力、水(shuǐ)利、能源、運輸、化(huà)工、冶金等工業領域。

工業自動化(huà)控制主要分(fēn)爲工業自動化(huà)系統、硬件和(hé)軟件三個(gè)部分(fēn)。現今應用(yòng)較多(duō)的(de)工業自動化(huà)控制設備與系統主要有伺服系統、步進系統、變頻(pín)器、傳感器、儀器儀表、人(rén)機界面(human machine interface,HMI)、數據采集與監視控制系統((supervisory control and data acquisition,SCADA)、分(fēn)散式控制系統(distributed control system,DCS)、可(kě)編程邏輯控制器(programmable logic controller,PLC)、現場(chǎng)總線控制系統(fieldbus control system,FCS)等。關鍵技術有數據采集技術(系統和(hé)控制現場(chǎng)數據交互)、數據通(tōng)信技術(設備之間的(de)通(tōng)信)、實時(shí)性技術(操作與控制響應時(shí)間的(de)确定性)、數據傳輸技術(工業以太網、現場(chǎng)總線技術)和(hé)系統冗餘技術(系統的(de)高(gāo)可(kě)靠性)。

經過多(duō)年的(de)發展,現代工業自動化(huà)控制的(de)結構和(hé)核心組件也(yě)開始形成[2]:

(1)可(kě)編程邏輯控制器PLC。可(kě)編程邏輯控制器(PLC)是專門爲在工業環境下(xià)應用(yòng)而設計的(de)數字運算(suàn)操作電子系統。它采用(yòng)一種可(kě)編程的(de)存儲器,在其内部存儲執行邏輯運算(suàn)、順序控制、定時(shí)、計數和(hé)算(suàn)術運算(suàn)等操作的(de)指令,通(tōng)過數字式或模拟式的(de)輸入輸出來(lái)控制各種類型的(de)機械設備或生産過程。

(2)數據采集與監視控制統冗餘技術(系統的(de)高(gāo)可(kě)靠性)。

系統SCADA。數據采集與監控系統(SCADA)是一種軟件應用(yòng)程序,主要功能是收集系統狀态信息,處理(lǐ)數據以及遠(yuǎn)距離通(tōng)信,以實現對(duì)設備和(hé)條件的(de)控制。

(3)遠(yuǎn)程終端單元RTU。遠(yuǎn)程終端單元(remote terminal unit,RTU),一種針對(duì)通(tōng)信距離較長(cháng)和(hé)工業現場(chǎng)環境惡劣而設計的(de)具有模塊化(huà)結構的(de)、特殊的(de)計算(suàn)機測控單元。RTU産品大(dà)量應用(yòng)在SCADA系統中。

(4)通(tōng)信技術。工業控制系統通(tōng)信類型根據系統構成的(de)層次結構而分(fēn)成3種,即标準通(tōng)信總線(外總線)、現場(chǎng)總線(Fieldbus)和(hé)局域網通(tōng)信。工業控制系統通(tōng)過這(zhè)3種類型的(de)通(tōng)信方法将主機與各種設備連接起來(lái),将現場(chǎng)信号傳輸到控制級,再将控制級信息傳輸到監控級、管理(lǐ)級。

(5)協議(yì)。工業控制系統的(de)現場(chǎng)網絡與控制網絡之間的(de)通(tōng)信、現場(chǎng)網絡各工控設備之間的(de)通(tōng)信、控制網絡各組件的(de)通(tōng)信往往采用(yòng)工業控制系統特有的(de)通(tōng)信協議(yì)。目前,工業控制系統涉及協議(yì)有現場(chǎng)總線(CAN、DeviceNet、Profibus-DP、Profibus-PA等)、工業以太網(EtherNet/IP、EtherCAT、HSE、Profinet、EPA、Modbus等)、工業無線網(IEEE 802.11、ZigBee、Rfieldbus等)。

「 2.工業自動化(huà)控制發展概述 」

目前,工業自動化(huà)控制系統主要發展方向有:新型現場(chǎng)控制系統、基于PC的(de)工業控制計算(suàn)機、管控一體化(huà)系統集成和(hé)智能化(huà)控制。

新型現場(chǎng)控制系統是指結合了(le)DCS、工業以太網、先進控制等新技術的(de)現場(chǎng)控制系統,比如現場(chǎng)總線控制系統與分(fēn)布式控制系統逐步融合,可(kě)編程邏輯控制器可(kě)以遵循現場(chǎng)總線通(tōng)信協議(yì),FCS發展融合DCS、工業以太網等新技術。

基于工業PC的(de)分(fēn)布式控制系統能夠取代PLC和(hé)DCS而實現具有基礎性能的(de)工業自動化(huà)控制,而且不同的(de)工業PC機能夠兼做(zuò)服務器和(hé)客戶機,形成按區(qū)域劃分(fēn)的(de)工業PC機群,依靠網絡形成集管理(lǐ)和(hé)控制爲一體的(de)綜合系統,從而實現企業内部的(de)信息交換和(hé)溝通(tōng)。

管控一體化(huà)系統集成是指發展基于網絡的(de)工程化(huà)工業控制與管理(lǐ)軟件。通(tōng)過以太網和(hé)Web技術實現開放型分(fēn)布式智能系統,基于以太網和(hé)TCP/IP協議(yì)技術标準,提供模塊化(huà)、分(fēn)布式、可(kě)重用(yòng)的(de)工業控制方案。

智能化(huà)控制是指将人(rén)工智能、學習(xí)算(suàn)法等融合,使設備能夠模拟人(rén)類智能的(de)某些特性和(hé)功能,比如新一代的(de)固态傳感器和(hé)智能變送器向微型化(huà)、高(gāo)精度、低功能、智能化(huà)方向發展,智能閥門定位器由高(gāo)集成度的(de)微控制器控制,對(duì)所有控制參數都可(kě)組态,實現線性、分(fēn)程控制等特性修正功能,并能實現智能化(huà)。

從細分(fēn)領域來(lái)講,各部分(fēn)又有各自的(de)發展特點。而且随著(zhe)新一代信息技術的(de)發展熱(rè)潮,與制造業不斷融合,也(yě)催生了(le)工業自動化(huà)技術持續的(de)發展和(hé)革新。未來(lái)的(de)工業自動化(huà)控制技術和(hé)平台,将進一步實現OT、IT、IIoT的(de)融合。

1)可(kě)編程邏輯控制器PLC

PLC已廣泛應用(yòng)于鋼鐵、石油、化(huà)工、電力、建材、汽車、機械、輕紡、交通(tōng)運輸等行業,主要用(yòng)于開關量的(de)邏輯控制、模拟量控制、運動控制、過程控制、閉環控制、數據處理(lǐ)等具體場(chǎng)景。

當前,PLC技術正走向開放,在硬件設計和(hé)軟件平台上采用(yòng)了(le)通(tōng)用(yòng)技術和(hé)标準化(huà)技術[3]。随著(zhe)物(wù)聯網、大(dà)數據的(de)深入應用(yòng),PLC産品的(de)環境适應能力、穩定可(kě)靠、網絡接入便捷性等方面要求更高(gāo),在數據采集、數據交互等方面也(yě)将發揮更大(dà)作用(yòng)。此外,随著(zhe)PLC通(tōng)訊方式網絡化(huà)趨勢增強,PLC安全防護将得(de)到更多(duō)關注。

2)分(fēn)布式控制系統DCS

DCS主要用(yòng)于控制精度要求高(gāo)、測控點集中的(de)流程工業,如石油、化(huà)工、冶金、電站等工業過程。

DCS主要發展趨勢[4]爲:一是數據接入能力增強,支持各類物(wù)聯感知數據的(de)可(kě)靠接入,包括整合各類第三方系統數據;二是數據分(fēn)析能力增強,對(duì)大(dà)量數據實時(shí)解析,提煉關鍵信息和(hé)知識,提供運行決策支持;三是過程管控能力增強,基于數據分(fēn)析的(de)結果,采用(yòng)先進控制技術實現過程的(de)精準穩定控制;四是安全防護能力增強,随著(zhe)DCS聯網範圍擴大(dà),對(duì)于跨物(wù)理(lǐ)區(qū)域、跨網絡類别的(de)數據傳輸需要有高(gāo)度安全防護機制。

3)數據采集與監視控制系統SCADA

SCADA廣泛應用(yòng)于電力、石油、冶金、天然氣、鐵路、供水(shuǐ)、化(huà)工等重要行業的(de)工業控制系統,适用(yòng)于測控點分(fēn)布範圍廣泛的(de)生産過程或設備的(de)監控,如移動通(tōng)信基站、長(cháng)距離石油輸送管道的(de)遠(yuǎn)程監控、環保監控等。

當前SCADA系統主要發展方向[5]:一是産品平台化(huà),利用(yòng)SCADA基礎平台集成管理(lǐ)控制、定位報警等功能;二是網絡化(huà),通(tōng)過SCADA實現數據的(de)實時(shí)采集、更新存儲、監控分(fēn)析;三是跨系統化(huà),SCADA支持多(duō)個(gè)操作系統的(de)應用(yòng);四是開放化(huà),采用(yòng)标準化(huà)技術,方便特定需求的(de)二次開發;五是雲化(huà)産品,提供基于雲的(de)SCADA産品,比如霍尼韋爾的(de)Experion Elevate、ABB Ability Wellhead Manager和(hé)施耐德電氣的(de)ClearSCADA;六是安全性能更高(gāo),構建SCADA系統自身安全防護措施。

4)OPC UA和(hé)TSN

爲解決IT與OT在網絡協議(yì)标準以及數據采集方式上的(de)差異,實現辦公網絡與工業網絡的(de)融入,OPC UA和(hé)TSN兩大(dà)标準體系建設成爲熱(rè)點。OPC UA和(hé)TSN旨在解決兩個(gè)方面的(de)問題:其一,OPC UA統一架構提供統一的(de)數據互聯基礎标準與規範,将Profinet、POWERLINK、EtherCAT、Ethernet/IP、CC-Link IE等不同标準的(de)工業總線協議(yì)進行整合。其二,爲解決OT周期性數據傳輸與IT非周期性數據傳輸的(de)問題,TSN基于MAC上SDN(軟件定義網絡)的(de)思想對(duì)在該網段内的(de)實時(shí)數據進行預先分(fēn)配通(tōng)道、預留通(tōng)道,實現數據在同一網絡傳輸。

現階段一些主流的(de)自動化(huà)廠商和(hé)頂級的(de)IT公司如華爲、Microsoft、CISCO,以及協會組織如OMAC、Euromap、Automation ML、ISA、FDT/DTM、MTConnect、BacNet,均是OPC UA的(de)支持者。全球主要的(de)現場(chǎng)總線基金會如PI、EPSG、ETG、SERCOSIII均積極支持參與OPC UA的(de)融合與開發工作。

随著(zhe)TSN與OPC UA兩大(dà)标準的(de)發展,OPC UA在水(shuǐ)平方向将不同品牌的(de)控制器設備進行集成,在垂直方向,TSN則實現設備到工廠再到雲端的(de)連接,推動IT與OT的(de)融合。

5)傳感器

傳感器結構形式從結構性如電阻應變式傳感器,逐漸向集成傳感器、智能傳感器發展。伴随著(zhe)集成技術、微電子技術等快(kuài)速發展,傳感器從隻能進行熱(rè)電和(hé)光(guāng)敏反應,變成了(le)成本低但性能較好的(de)集成傳感器。智能傳感器能實現對(duì)信息的(de)智能化(huà)檢測、診斷和(hé)處理(lǐ),現在的(de)智能傳感器能通(tōng)過人(rén)工智能的(de)模拟提升智能化(huà)水(shuǐ)平,且具有自動記憶、診斷、參數測量跟蹤以及聯網通(tōng)信的(de)新功能。

傳感器技術在工業自動化(huà)控制系統中應用(yòng)主要集中在以下(xià)幾個(gè)方面[6]:第一,利用(yòng)傳感器技術建立産品設計自動化(huà)控制系統和(hé)生産過程監測系統,實現生産全過程實時(shí)動态控制,保證産品生産效率與質量,并将産品信息反饋到産品設計環節,爲産品設計優化(huà)提供依據,進一步提升産品設計與質量;第二,利用(yòng)傳感器技術實現自動化(huà)檢測,例如外觀、性能等檢測,代替人(rén)工,實現對(duì)産品的(de)精确檢測;第三,将傳感器技術融入自動化(huà)設備中,提升生産自動化(huà)率,實現工業加工系統的(de)自動化(huà);第四,傳感器技術應用(yòng)于自動化(huà)物(wù)流操作系統,将物(wù)料準确及時(shí)送到指定位置;第五,傳感器技術應用(yòng)于産品裝配中,通(tōng)過設定程序,完成零件的(de)運送、組合和(hé)檢驗等自動化(huà)作業,提高(gāo)裝配效率和(hé)質量,降低操作人(rén)員(yuán)工作強度和(hé)難度。

傳感器技術在工業自動化(huà)控制領域的(de)發展趨勢主要包括以下(xià)幾個(gè)方面:第一,以光(guāng)電通(tōng)信原理(lǐ)、生物(wù)學原理(lǐ)爲基礎的(de)新型傳感器是重點;第二,由于傳感器具有動态和(hé)靜态的(de)雙重性能,需要加強對(duì)結構的(de)優化(huà)設計,改進性能參數指标,提高(gāo)靈敏度和(hé)抗幹擾性,向低成本、小尺寸以及高(gāo)強度、高(gāo)性能的(de)方向發展;第三,對(duì)于新材料、新工藝和(hé)新技術的(de)研究和(hé)應用(yòng),推動傳感器向多(duō)功能、智能化(huà)和(hé)高(gāo)精度發展。

6)智能控制

智能控制是具有智能信息處理(lǐ)、智能信息反饋和(hé)智能控制決策的(de)控制方式,是控制理(lǐ)論發展的(de)高(gāo)級階段,主要用(yòng)來(lái)解決用(yòng)傳統方法難以解決的(de)複雜(zá)系統的(de)控制問題。智能控制以控制理(lǐ)論、計算(suàn)機科學、人(rén)工智能、運籌學等學科爲基礎,擴展了(le)相關的(de)理(lǐ)論和(hé)技術,比如模糊邏輯、神經網絡、專家系統、遺傳算(suàn)法等理(lǐ)論,以及自适應控制、自組織控制和(hé)自學習(xí)控制等技術。

傳統的(de)控制建立在确定的(de)模型基礎上,而智能控制主要是解決具有高(gāo)度複雜(zá)與不确定性以及控制性能要求很高(gāo)的(de)問題,近幾十年智能控制得(de)到了(le)快(kuài)速發展[7]。其中,模糊控制魯棒性比較好,抗幹擾能力比較強,無須建立精确數學模型,已經成功應用(yòng)在水(shuǐ)泥、乙烯、食品加工等過程控制領域;神經網絡控制具有自組織、自适應、自學習(xí)和(hé)較強的(de)非線性函數逼近能力,擁有強大(dà)的(de)容錯能力,已廣泛應用(yòng)在化(huà)工過程控制中,但是神經網絡結構和(hé)節點數目選取問題往往通(tōng)過經驗試湊得(de)到。近年來(lái),将神經網絡、模糊系統、預測控制、遺傳算(suàn)法、進化(huà)機制等結合,形成計算(suàn)智能,成爲人(rén)工智能的(de)一個(gè)重要方向,也(yě)将爲解決工業生産過程複雜(zá)的(de)控制問題提供可(kě)能。

7)自動化(huà)系統集成

随著(zhe)工業裝置的(de)大(dà)型化(huà)、連續化(huà)、高(gāo)參數化(huà),對(duì)自動化(huà)産品的(de)要求不斷提高(gāo)。爲了(le)達到工業設備的(de)安全啓/停、穩定運行、優化(huà)操作、故障處理(lǐ)、低碳經濟等要求,必須把不同廠家生産的(de)各種儀器儀表産品和(hé)系統等無縫集成爲一個(gè)協調的(de)信息系統。自動化(huà)系統集成技術即是處理(lǐ)這(zhè)些儀器儀表産品、系統之間的(de)數據傳遞、信息共享、協調操作等以滿足用(yòng)戶的(de)要求則成爲一項十分(fēn)重要的(de)技術。系統集成是在系統工程科學方法的(de)指導下(xià),根據用(yòng)戶需求,優選各種技術和(hé)産品,将各個(gè)分(fēn)離的(de)子系統連接成爲一個(gè)完整、可(kě)靠、經濟和(hé)有效的(de)整體,并使之能彼此協調工作,發揮整體效益,達到整體性能最優。

當前,自動化(huà)系統集成業務通(tōng)常分(fēn)布在自動化(huà)基礎較好的(de)行業,比如汽車、電子、金屬加工、物(wù)流等技術要求高(gāo)、自動化(huà)程度高(gāo)的(de)行業,但随著(zhe)上述行業競争加劇和(hé)市場(chǎng)逐步飽和(hé),需求行業正在向自動化(huà)程度較低的(de)行業延伸。同時(shí),随著(zhe)工業以太網等通(tōng)信網絡技術的(de)發展,自動化(huà)系統集成技術擺脫了(le)局部自動化(huà)的(de)限制,開始朝著(zhe)車間級、廠級的(de)方向發展,需要能夠提供智能工廠/智能制造整體解決方案。

8)人(rén)工智能

人(rén)工智能技術對(duì)工業自動化(huà)控制領域的(de)發展起到了(le)裏程碑式的(de)推動作用(yòng)。視覺系統已應用(yòng)于質量檢查、零件識别、機器人(rén)制導、工件輸送流動的(de)機器控制等,比如3D相機對(duì)産品表面進行多(duō)角度拍(pāi)照(zhào),實現字符檢測、瓶蓋檢測、電路闆檢測、鋼闆表面缺陷檢測,提高(gāo)檢測準确度和(hé)效率。另外,市場(chǎng)上推出了(le)加裝在PLC控制機架的(de)人(rén)工智能模塊,将雲端的(de)數據挖掘、分(fēn)析預測直接前移至PLC端,拓展對(duì)運行數據的(de)采集存儲、挖掘處理(lǐ)和(hé)分(fēn)析預測功能,幫助實現設備的(de)數據異常檢測,提高(gāo)預警,減少非計劃停機。

9)雲和(hé)邊緣

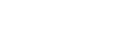

雲是将所有數據彙總到雲端的(de)數據中心,并在數據中心完成計算(suàn)。邊緣技術是指靠近物(wù)或數據源頭的(de)網絡邊緣側,融合網絡、計算(suàn)、存儲、應用(yòng)核心能力的(de)開發平台,就近提供邊緣智能服務,滿足行業數字化(huà)在敏捷連接、實時(shí)業務、數據優化(huà)、應用(yòng)智能、安全與隐私保護等方面的(de)關鍵需求。邊緣技術,主要是圍繞邊緣計算(suàn)标準與基準、邊緣計算(suàn)開發框架與工具包、輕量級庫與算(suàn)法、微型操作系統和(hé)虛拟化(huà)等多(duō)方面深入發展。與雲端不同的(de)是,在邊緣技術更強調邊緣,即“端”所在的(de)物(wù)理(lǐ)區(qū)域。在這(zhè)個(gè)區(qū)域,若能夠爲“端”就近提供網絡、計算(suàn)、存儲等資源,則實時(shí)性業務需求将更容易得(de)到滿足,這(zhè)是邊緣計算(suàn)的(de)優勢。雲和(hé)邊緣技術是物(wù)聯網技術的(de)有效補充。圖1爲雲邊協同在石油行業的(de)應用(yòng)示例。

10)工業自動化(huà)開放平台

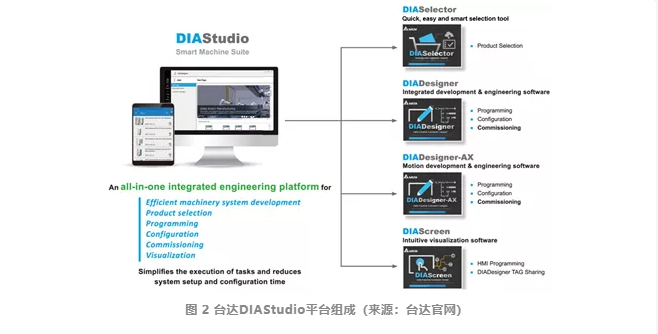

爲了(le)實現IT/OT的(de)深度融合,“開放”正成爲工業自動化(huà)領域的(de)重要趨勢。目前,不少工業自動化(huà)主流廠商嘗試推出開放式自動化(huà)平台。比如施耐德電氣在2020年發布了(le)以軟件爲中心的(de)全新EcoStruxure開放自動化(huà)平台(EcoStruxure™ Automation Expert),該平台以IEC61499爲核心,通(tōng)過軟件硬件解耦,推動工業自動化(huà)領域的(de)“即插即生産”;博世力士樂(yuè)向中國市場(chǎng)推出了(le)ctrlX AUTOMATION自動化(huà)平台,跨越了(le)機器控制系統、IT和(hé)物(wù)聯網之間的(de)傳統界限,在軟件開發上采用(yòng)開放式軟件架構,用(yòng)戶可(kě)自由選擇編程語言和(hé)應用(yòng)技術;台達的(de)思圖平台DIAStudio支持快(kuài)速完成對(duì)台達自動化(huà)産品(如PLC、HMI、伺服、變頻(pín)器等)的(de)選型、參數設定、聯網調試等操作,縮短系統配置時(shí)間,提高(gāo)設計便捷性。(圖2)

參考文獻:

[1] 工業自動化(huà)控制技術的(de)發展與應用(yòng)[J]. 王營,臧易非. 中國新技術新産品. 2018(10)

[2] 盧川,鞏潇,周峰. 工業控制系統曆史沿革及發展方向[J]. 中國工業評論,2015,(10):38-47

[3] 饒志波.國産PLC發展任重道遠(yuǎn)[J].自動化(huà)博覽,2020,37(04):22-23.

[4] 黃(huáng)煥袍.智能制造背景下(xià)DCS未來(lái)發展四大(dà)趨勢[J].自動化(huà)博覽,2020(10):27.

[5] 工控網.SCADA市場(chǎng)需求持續向好,原因何在?[EB/OL].https://mp.weixin.qq.com/s/66KYj8nbgJ2PTtPuY2hmlA,2020-5-8.

[6] 鄭輝. 傳感器技術在工業自動控制系統中的(de)應用(yòng)[J]. 内燃機與配件,2019(22):198-199

[7] 劉丁等.制造系統智能控制技術[EB/OL].https://mp.weixin.qq.com/s/zapOFlfMywrGn5aFS9i-Wg,2018-11-6.