工廠設備管理(lǐ)的(de)5大(dà)誤區(qū)與對(duì)策!

2020-8-13新聞

随著(zhe)設備自動化(huà)、數字化(huà)水(shuǐ)平的(de)提高(gāo),工廠亟需提升設備管理(lǐ)能力。筆者結合長(cháng)期的(de)實踐經驗,總結了(le)大(dà)部分(fēn)企業在設備管理(lǐ)方面存在的(de)5大(dà)誤區(qū),并給出對(duì)策建議(yì),希望可(kě)以幫助企業少走一些 彎路,提升設備運營績效。

在智能制造的(de)浪潮下(xià),我國積極推動工業互聯網建設,制造業也(yě)正在積極轉型,自動化(huà)、數字化(huà)、智能化(huà)水(shuǐ)平大(dà)大(dà)提高(gāo),各行業領軍企業越來(lái)越重視生産設備的(de)數據采集和(hé)車間聯網,設備數據可(kě)視化(huà)程度顯著提高(gāo)。但是,多(duō)數制造企業雖然花費巨資上馬了(le)非常先進的(de)設備,但設備管理(lǐ)維護、人(rén)員(yuán)知識結構仍停留在較低水(shuǐ)平:數采基本靠筆,處理(lǐ)基本靠人(rén),分(fēn)析基本靠猜(經驗)。可(kě)以說是買來(lái)了(le)工業4.0的(de)設備,卻延續著(zhe)工業2.0的(de)管理(lǐ)。

從設備資産效益産出角度看,我國制造業的(de)設備綜合效率的(de)提升空間巨大(dà)。據統計,我國大(dà)部分(fēn)離散制造業的(de)OEE在40%左右,距離發達國家至少還(hái)有30%-40%的(de)提升空間。同時(shí),很多(duō)企業對(duì)設備維護和(hé)保養的(de)精細化(huà)管理(lǐ)不夠重視,造成異常停機和(hé)備件浪費等隐性損失。在當前疫情沖擊、全球化(huà)局勢不确定性進一步增加的(de)形勢下(xià),提升設備管理(lǐ)水(shuǐ)平可(kě)以爲企業的(de)生存發展,提升競争力帶來(lái)寶貴的(de)機會。

如何構建面向新型設備的(de)管理(lǐ)能力,是當前我國制造業面臨的(de)一個(gè)問題和(hé)挑戰。爲此,我們總結了(le)制造業企業存在的(de)5大(dà)誤區(qū),并給出了(le)對(duì)應的(de)策略建議(yì),希望可(kě)以幫助企業少走一些彎路。

重硬輕軟

大(dà)部分(fēn)企業新建工廠或者新購(gòu)買的(de)設備,隻重視硬件的(de)驗收交接,忽視了(le)軟件系統的(de)運行、維護、服務标準,沒有明(míng)确要求設備廠商提供數據采集接口和(hé)定義設備數據所有權。

根據相關數據統計,目前我國企業生産設備的(de)數字化(huà)率平均爲47%,關鍵工藝的(de)數控化(huà)率51%,關鍵設備聯網率41%。嵌入式軟件、人(rén)機界面、數據監測模型、管理(lǐ)平台都是智能設備的(de)重要組成部分(fēn),也(yě)都應當是設備管理(lǐ)的(de)範疇。結合筆者進行工業互聯網相關項目的(de)經驗來(lái)看,設備數據采集受制于工業現場(chǎng)協議(yì)衆多(duō)、原廠不開放不支持、設備數據不确權等原因,設備數采仍然是生産現場(chǎng)數字化(huà)推進中最大(dà)的(de)痛點之一。

比如我國許多(duō)SMT産線,貼片機本身精度很高(gāo)、節拍(pāi)很快(kuài)、良率也(yě)都在99%以上了(le),單純再靠手工調試,很難再提升了(le)。許多(duō)工廠期望能将貼片機的(de)數據實時(shí)數采和(hé)分(fēn)析,解決自動叫料、接料問題,改善抛料問題。但目前動辄數萬的(de)數采license費用(yòng),讓許多(duō)工廠望而卻步。

因此,工廠在設備采購(gòu)環節就提前考慮,将相關要求加入商務條款,可(kě)以爲以後設備制程詳細數據的(de)采集和(hé)工藝、品質的(de)分(fēn)析優化(huà)做(zuò)好準備。

生産爲重,不壞不修、不停不管

在大(dà)部分(fēn)工廠,特别是離散制造業,都是生産是老大(dà),設備隻是保障部門,隻要設備還(hái)能運轉,就不會停産,這(zhè)導緻設備維護改善的(de)時(shí)間和(hé)資金投入嚴重不足,設備部也(yě)陷入四處救火、窮于應付的(de)被動惡性循環。究其原因,是因爲企業沒有從工廠端到端視角看設備停機的(de)損失。在設備故障出現初期征兆的(de)時(shí)候進行維護,遠(yuǎn)比造成停機後再維修造成的(de)損失和(hé)投入成本要小得(de)多(duō)。

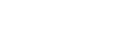

如下(xià)圖所示,某機床通(tōng)過振動分(fēn)析,可(kě)以看到10月(yuè)18日振動加速度峰值觸發早期預警阈值,但是由于生産計劃問題,沒有停機維護;10月(yuè)22日機床主控系統觸發故障,不得(de)不停機過10個(gè)小時(shí)維修和(hé)更換軸承,維修後,振動恢複正常水(shuǐ)平,但較大(dà)損失已經造成。

圖1:通(tōng)過振動分(fēn)析可(kě)以監測大(dà)部分(fēn)機械故障

設備管理(lǐ)經曆了(le)四個(gè)發展曆程:從1.0的(de)糾正性維護(CM),到2.0預防性維護(PM)、3.0的(de)可(kě)靠性維護(RCM)、4.0的(de)預測性維護(PHM),本質上是以設備健康管理(lǐ)(EHM:EquitmentHealth Mangment)爲中心,從“治已病”到“防未病”的(de)進化(huà)過程。通(tōng)過EHM,設備健康狀态不再是簡單地劃分(fēn)爲正常、異常。

我們可(kě)以通(tōng)過新技術、新工具,分(fēn)析積累的(de)基礎數據,評估出設備的(de)亞健康狀态,提前維護,大(dà)大(dà)減少設備維護成本。例如,格創東智EHM給設備維護工程師配備帶有振動傳感器的(de)智能點檢儀,就像給醫生配了(le)“智能聽(tīng)診器”一樣,通(tōng)過數秒的(de)監測振動,結合内置的(de)頻(pín)譜分(fēn)析模型,就可(kě)以準确、快(kuài)速的(de)判斷出設備健康狀态、故障征兆原因,對(duì)設備工程師故障診斷起到重要輔助作用(yòng)。這(zhè)樣,設備管理(lǐ)人(rén)員(yuán)的(de)職責從原來(lái)的(de)壞了(le)再修,轉向如何保障設備健康運行的(de)專業維保維護工作,進入良性循環。

設備問題就是設備部的(de)事情

雖然TPM已經推行了(le)多(duō)年,但許多(duō)管理(lǐ)者觀念和(hé)行動上,還(hái)是認爲設備出了(le)問題,就是設備部的(de)事情,導緻生産部門對(duì)設備的(de)故障不關心,對(duì)影(yǐng)響産量、質量的(de)設備維護不重視。設備維護工程師也(yě)往往因爲地位低、薪酬低,自嘲爲看門狗和(hé)替罪羊:節假日,别人(rén)可(kě)以休息,他(tā)們卻不能離開,因爲這(zhè)正是維修設備的(de)好時(shí)機;凡是出了(le)問題,無論是設備停機,生産停産,還(hái)是質量事故,都會與設備相關,設備人(rén)員(yuán)幾乎永遠(yuǎn)是背鍋俠。設備部成了(le)優秀人(rén)才最不願意去的(de)地方。這(zhè)種惡性循環現象需要生産管理(lǐ)者身體力行,樹立正确的(de)設備管理(lǐ)理(lǐ)念,構建生産爲主體的(de)全員(yuán)自主維保體系。隻有生産部門管理(lǐ)者重視起來(lái)了(le),生産設備操作者才會改變對(duì)設備漠不關心的(de)态度,才能有效進行設備保養。這(zhè)個(gè)光(guāng)靠設備部是玩不轉的(de)。

工廠可(kě)以通(tōng)過引入數字化(huà)的(de)設備健康管理(lǐ)EHM解決方案,構建全員(yuán)自主維護保養的(de)體系和(hé)運轉機制。比如某電子廠,通(tōng)過導入東智EHM,實現了(le)設備的(de)二級标準保養體系:工位操作工的(de)日常自主點檢維保、設備工程師的(de)專業點檢維保,通(tōng)過NFC、移動化(huà)APP、照(zhào)片水(shuǐ)印、圖像比對(duì)等技術,杜絕原來(lái)的(de)杜絕假點檢、假巡檢問題。同時(shí)通(tōng)過掃碼報修、數據規則自動報修、維護工單自主搶單、維修效果用(yòng)戶評價、績效積分(fēn)競比等功能和(hé)機制,幫助工廠實現TPM的(de)自運轉。半年左右時(shí)間,幫助工廠降低約20%的(de)異常停機時(shí)間。

将設備維護當作成本中心

忽視了(le)冰山下(xià)的(de)損失

許多(duō)管理(lǐ)者認爲設備零故障是不可(kě)實現的(de),企業在遇到困難需要削減成本時(shí),很多(duō)情況是拿設備維修費用(yòng)開刀(dāo),甚至提出讓維修預算(suàn)每年遞減百分(fēn)之幾的(de)目标。從傳統财務角度看,設備維修資金一般被定義爲成本和(hé)費用(yòng)。其實早在30年前,德國召開歐洲維修團體聯盟國際會議(yì)時(shí),就提出“維修——爲了(le)未來(lái)的(de)投資“的(de)主題。作爲投資,就需要有清晰的(de)投入産出。維修的(de)投入是設備日常維護所投入的(de)人(rén)工費、各類防護費、備件費,以及設備管理(lǐ)系統的(de)投資。産出是什(shén)麽呢(ne)?是避免由于設備維護不足、設備管理(lǐ)不善,帶來(lái)的(de)設備停機、精度或者質量缺陷帶來(lái)的(de)損失。如果對(duì)這(zhè)些損失的(de)價值誤判,則容易扼殺設備維護技術和(hé)管理(lǐ)體系的(de)改善性投入。

筆者曾經服務過一家大(dà)型工廠,設備部要上馬EHM項目,實現設備的(de)數據采集和(hé)監控,同時(shí)通(tōng)過移動化(huà)的(de)巡點檢,實現設備的(de)報修和(hé)維護過程,形成設備的(de)故障樹記錄。但是在核算(suàn)投入産出的(de)時(shí)候,卻屢屢被财務挑戰,過不了(le)關。他(tā)們理(lǐ)解降低設備停機1小時(shí)的(de)價值,僅僅是這(zhè)1小時(shí)涉及到的(de)員(yuán)工的(de)人(rén)工成本。這(zhè)樣算(suàn)下(xià)來(lái),價值産出太低,許多(duō)設備改善項目沒法上馬。這(zhè)樣的(de)項目價值核算(suàn)标準直接打壓了(le)工廠精益革新的(de)積極性。設備停機一小時(shí)的(de)損失,要從工廠視角端到端的(de)去衡量整體,這(zhè)裏面其實包括了(le)産能損失的(de)機會成本,即1小時(shí)的(de)産品産值損失,才是這(zhè)個(gè)工廠真正的(de)損失。這(zhè)樣算(suàn)下(xià)來(lái),工廠許多(duō)可(kě)以改善停機、改善浪費、現場(chǎng)精益類的(de)小改小革的(de)項目,都可(kě)以進行開展,能激發起基層員(yuán)工的(de)創新積極性,也(yě)确實能給工廠帶來(lái)實實在在的(de)效益。

在實際操作中還(hái)存在一個(gè)問題,就是備件的(de)更換,很大(dà)程度上掌握在維修工手上,存在著(zhe)許多(duō)“人(rén)爲掌握”更換的(de)因素。維修人(rén)員(yuán)大(dà)都靠經驗判别備件損壞程度,對(duì)懷疑有故障的(de)零部件,通(tōng)常爲了(le)減少麻煩,即使還(hái)可(kě)以用(yòng)也(yě)會更換成新的(de),導緻産生過度維護的(de)隐性浪費。這(zhè)塊隐形的(de)損失,如果通(tōng)過構建更精準的(de)備件壽命管理(lǐ),可(kě)以轉變成“利潤”。在TCL華星光(guāng)電,由于大(dà)部分(fēn)都是進口件,每年備件費用(yòng)就數億。通(tōng)過應用(yòng)東智EHM構建精細化(huà)的(de)備件壽命管理(lǐ),可(kě)以針對(duì)不同的(de)供應商、不同的(de)批号、不同工況,基于數據對(duì)備件壽命預測管理(lǐ),每年可(kě)節省數千萬的(de)費用(yòng)。

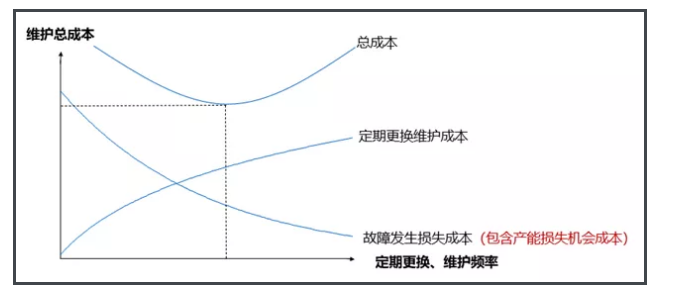

設備維護工作由過去強調爲生産服務,追求較高(gāo)的(de)設備完好率指标轉變到以企業的(de)經濟效益爲中心,要求設備管理(lǐ)工作重視維修費用(yòng)的(de)管理(lǐ)與控制,找到以最少的(de)維修費用(yòng)達到最高(gāo)的(de)設備可(kě)利用(yòng)率的(de)平衡點。企業高(gāo)層管理(lǐ)者應當從“投資”的(de)角度認識維修和(hé)設備管理(lǐ),實現轉變設備管理(lǐ)理(lǐ)念。

圖2:設備管理(lǐ)的(de)本質是找到最佳維護平衡點

想依賴“預測性維護”解決問題

忽視了(le)基礎的(de)數字化(huà)建設

和(hé)數據積累

“預測性維護”一直是工業互聯網的(de)熱(rè)門話(huà)題,聲稱通(tōng)過IoT和(hé)AI實現了(le)預測性維護的(de)公司繁多(duō),許多(duō)工廠也(yě)期望将自己對(duì)設備故障的(de)不确定性,交給 “預測性維護”來(lái)解決。但據筆者觀察,目前大(dà)部分(fēn)此類項目預測的(de)準确率很低,仍是概念和(hé)實驗性的(de)居多(duō),在可(kě)解釋性,可(kě)驗證性、可(kě)複制性上都還(hái)存在有問題。

預測性維護的(de)落地比預想中困難,是因爲企圖單純依賴數據提取可(kě)解釋的(de)工業機理(lǐ)邏輯,難度遠(yuǎn)超想象。

主要有兩個(gè)原因:一是因爲許多(duō)企業的(de)基礎數據還(hái)缺乏積累,比如設備基本的(de)巡點檢、維護保養、故障分(fēn)析記錄,都還(hái)是散落在各種紙張、Excel中,設備缺乏數字化(huà)檔案,基本維護保養數據、備件更換記錄、故障和(hé)修理(lǐ)數據,包括設備的(de)故障特征數據還(hái)沒有結構化(huà)的(de)積累,就不可(kě)能實現模型的(de)訓練和(hé)驗證;二是許多(duō)廠商企圖單純依賴數據分(fēn)析路徑而忽略了(le)設備工程師現有專業知識和(hé)經驗的(de)融入,光(guāng)靠數學和(hé)AI算(suàn)法容易走入統計陷阱,隻是得(de)到了(le)相關性,不容易得(de)出可(kě)解釋、可(kě)預測的(de)因果性模型。所以我們建議(yì)工廠一是要重視設備數字化(huà)檔案、基礎維護、維修工單、故障樹等這(zhè)些基本數字化(huà)能力的(de)建設。二是針對(duì)重點的(de)高(gāo)價值、停機高(gāo)損失設備,将經驗模型和(hé)數據模型結合建模,而且模型的(de)輸出,目的(de)是起到輔助人(rén)員(yuán)維護維修的(de)作用(yòng),最後還(hái)是需要交給人(rén)來(lái)綜合判斷。

總體來(lái)看,設備之于工廠,就像槍之于戰士。許多(duō)設備維護維修技術體系,也(yě)确實是從軍隊武器維護體系發展來(lái)的(de)。構建新型的(de)設備管理(lǐ)能力,需要工廠管理(lǐ)者認識到設備是構建工廠核心競争力的(de)基礎,積極變革設備管理(lǐ)和(hé)作業方式,向數字化(huà)、智能化(huà)發展。根據Gartner預測,到2022年,60%以上的(de)設備将實現基于數據的(de)智能運維方式,設備智能化(huà)管理(lǐ)和(hé)運維能力将會是衡量一個(gè)工廠核心競争力的(de)重要标志。

爲了(le)促進工廠設備管理(lǐ)新型能力的(de)建設,國家相關部門也(yě)正在起草(cǎo)和(hé)制定設備管理(lǐ)的(de)國家标準、能力成熟度評估框架,這(zhè)将會對(duì)指導企業加強設備管理(lǐ)能力起到重要指引和(hé)促進作用(yòng)。