技術控 | 萬可(kě)标準化(huà)泵控制軟件捕捉細小環節,縮短設計時(shí)間

2020-7-9新聞

雖然泵站功能始終相同,但操作方式卻不斷更改,因此形成多(duō)種多(duō)樣的(de)工廠結構,使維修變得(de)更加困難。

在現代工業中,爲實現對(duì)現有技術的(de)支持及維護,萬可(kě)研發了(le)泵控制應用(yòng)軟件,将最小細節也(yě)考慮在内。

在德國,泵站與街(jiē)道、鐵路橋梁一樣屬于最原始的(de)公共基礎設施。其中一些運行超過100年的(de)泵站已改造成文化(huà)中心或博物(wù)館。

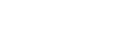

先進的(de)技術在泵站中得(de)以體現:一個(gè)世紀前由蒸汽機驅動的(de)泵如今已轉換爲電力驅動,并主要通(tōng)過自動化(huà)技術運行。新型葉輪及傳感器的(de)研發可(kě)極大(dà)程度提升輸出及效率以及監控功能。

然而,過去十年來(lái)泵站現代化(huà)及自動化(huà)經曆了(le)比較自然的(de)發展進程,因此我們可(kě)在泵站中發現多(duō)種多(duō)樣的(de)自動化(huà)結構。

這(zhè)在大(dà)型廢水(shuǐ)處理(lǐ)設施中尤其常見,例如在運營商操作的(de)70個(gè)泵站中,可(kě)能使用(yòng)了(le)來(lái)自三家制造商的(de)泵或發電機,并通(tōng)過3或4個(gè)不同控制系統進行調控。

現代化(huà)改造帶來(lái)機遇

在現代化(huà)改造進程中,實現泵站硬件及軟件的(de)标準化(huà)可(kě)帶來(lái)無限機遇。改造過程中通(tōng)常将發電機及其他(tā)機械部件得(de)以保留,而傳感器、電子器件及自動化(huà)設備将被更換。

然而,由于大(dà)多(duō)數運營商是分(fēn)階段對(duì)泵站進行改造的(de),所以實際上很難實現這(zhè)一點。相反,系統運營商以20台泵爲一組對(duì)現代化(huà)改造進行招标。

即使運營商希望通(tōng)過現代化(huà)改造将泵轉化(huà)到同一系統中,并在投标中明(míng)确說明(míng)使用(yòng)何種軟件,但由于不同的(de)工程師或程序員(yuán)編寫的(de)軟件或代碼各不相同,所以無法确保設備中的(de)軟件以相似的(de)、标準化(huà)方式進行編程。

對(duì)于運營商而言,最糟糕的(de)事情莫過于維護費用(yòng)和(hé)現代化(huà)改造費用(yòng)一樣高(gāo),這(zhè)是因爲在維護或維修期間,服務技術人(rén)員(yuán)需分(fēn)别對(duì)各控制器的(de)編程進行檢查,以發現潛在問題。

精巧軟件實現标準化(huà)控制

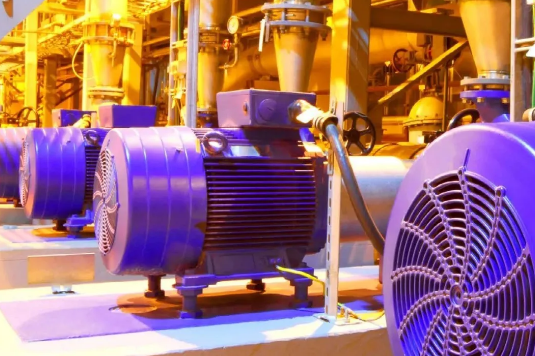

爲降低以上成本,萬可(kě)專門研發相關應用(yòng)軟件以實現對(duì)泵的(de)控制,在提供基本功能的(de)基礎上,還(hái)可(kě)對(duì)參數進行自由設置。同時(shí),在對(duì)軟件中的(de)變量進行配置時(shí),可(kě)無需編程,這(zhè)極大(dà)節省了(le)軟件設計成本。

依托WAGO-I/O-SYSTEM 750超500種I/O模塊及大(dà)量接口,該應用(yòng)軟件可(kě)輕松連接到不同系統中。随後可(kě)将泵控制方案廣泛應用(yòng)并确保将系統連接至整個(gè)飲用(yòng)水(shuǐ)及廢水(shuǐ)處理(lǐ)設備中。

該軟件針對(duì)具有2到6個(gè)不同輸出的(de)泵站而設計,根據萬可(kě)在廢水(shuǐ)處理(lǐ)設施中收獲的(de)大(dà)量經驗,該軟件還(hái)可(kě)滿足泵站運行期間的(de)精準需求:負載管理(lǐ)、防腐保護及确保冗餘操作等。

冗餘操作

泵站中通(tōng)常會配備不同類型的(de)泵,以便在系統中斷或維護過程中能夠保障泵站正常運行,其中包括基礎負荷泵、高(gāo)峰負荷泵、卧式排水(shuǐ)泵及備用(yòng)泵。

而泵站中的(de)輔助泵不僅可(kě)用(yòng)于高(gāo)峰負荷或冗餘運行,還(hái)會以特定的(de)時(shí)間間隔運行從而防止系統中斷。然而,運行故障卻是不可(kě)避免的(de),灰塵堆積可(kě)使泵停止運行,腐蝕可(kě)造成連接斷開,設備部件也(yě)可(kě)出現堵塞。

萬可(kě)應用(yòng)軟件可(kě)對(duì)泵進行不同功能設置,在對(duì)其中一台泵設置保護功能的(de)情況下(xià),萬可(kě)控制器可(kě)在每一運行周期結束後對(duì)該任務進行更改,以恢複泵的(de)正常運行。

此外,爲防止腐蝕,該應用(yòng)還(hái)對(duì)泵的(de)運行時(shí)間進行監測,并在長(cháng)時(shí)間靜止後自動令其啓動。

防負載峰值

對(duì)泵進行啓動時(shí),爲避免對(duì)電網造成不必要的(de)負荷壓力,在可(kě)能的(de)情況下(xià)需逐一啓動,而不應全部同時(shí)開啓。

萬可(kě)的(de)啓動延時(shí)功能可(kě)實現這(zhè)一點。在第一台泵已按照(zhào)預設時(shí)間運行一段時(shí)間後,相同型号的(de)第二台泵方可(kě)啓動。

該段時(shí)長(cháng)取決于單個(gè)應用(yòng)以及現場(chǎng)的(de)高(gāo)效負載管理(lǐ)——并在泵控制器中輕松實現參數化(huà)設置。這(zhè)将有助于降低電網負載并在使用(yòng)發電機時(shí)實現應急電源操作。

靈活的(de)水(shuǐ)位開關

更改運行參數可(kě)在極大(dà)程度上保護泵系統免遭污染,例如,堆積在泵軸内壁的(de)油脂對(duì)運營商來(lái)說是一個(gè)十分(fēn)頭疼的(de)問題。來(lái)自家庭或餐館的(de)油脂排放到污水(shuǐ)系統中并漂浮在泵軸表面。

由于泵軸内外水(shuǐ)位一緻,油脂則不可(kě)避免地聚集于内。内層油脂可(kě)造成排水(shuǐ)泵的(de)堵塞,并且隻能通(tōng)過機械方法去除。爲防止或延緩此類現象的(de)發生,我們需對(duì)泵的(de)閉合及關斷位置進行靈活配置。

PFC 200及PFC 100控制器内置的(de)e!COCKPIT編程工具可(kě)對(duì)該應用(yòng)進行自定義設置。随後可(kě)将開關位調整得(de)略高(gāo)于或略低于泵中水(shuǐ)位。形成水(shuǐ)位差後可(kě)更好實現油脂的(de)排放。

一覽無餘

泵站的(de)全新、标準化(huà)應用(yòng)軟件可(kě)實現便捷、直觀的(de)操作。同時(shí),用(yòng)戶可(kě)于控制中心或直接通(tōng)過帶Web可(kě)視功能的(de)控制器中實現對(duì)泵的(de)監測及控制。爲完成分(fēn)配任務,用(yòng)戶可(kě)自由選擇對(duì)泵的(de)識别方式。

以IEC 61131-3标準化(huà)語言進行編程的(de)控制器,僅對(duì)最多(duō)6種不同類型的(de)泵控制提供整體的(de)功能性框架,同時(shí)也(yě)可(kě)根據用(yòng)戶需要對(duì)控制程序進行設計。

系統功能比以往提出了(le)更加具體的(de)要求,這(zhè)迫使運營商和(hé)服務公司采用(yòng)全新的(de)維護措施并引進高(gāo)效方案。同時(shí),傳統的(de)應對(duì)性或預防性措施在實現工業4.0的(de)道路上也(yě)不斷與時(shí)俱進。

通(tōng)過該軟件解決方案,萬可(kě)爲未來(lái)發展趨勢奠定了(le)基礎。相電流、流量值、電壓、溫度、功率因數等相關數據的(de)獲取以及負載和(hé)警報管理(lǐ)可(kě)實現更佳的(de)預防性維護。

此外,标準化(huà)軟件解決方案可(kě)減少不同軟件包的(de)使用(yòng),減少重複更新次數以及對(duì)服務人(rén)員(yuán)的(de)培訓。