數字孿生車間的(de)概念、運行機制及關鍵技術

2021-5-8新聞

「 1. 數字孿生車間概念模型 」

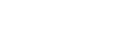

數字孿生車間(digital twin shop-floor, DTS)的(de)概念模型如圖1所示,包括物(wù)理(lǐ)車間(physical shop-floor, PS)、虛拟車間(virtual shop-floor, VS)、車間服務系統(shop-floor service system, SSS)、車間孿生數據(shop-floor digital twin data, SDTD)、連接(connection, CN)。

圖1 DTS概念模型[1]

PS是車間客觀存在的(de)生産設備、人(rén)員(yuán)、産品、物(wù)料等實體的(de)集合,主要負責接收SSS下(xià)達的(de)生産任務,并嚴格按照(zhào)VS仿真優化(huà)後的(de)預定義的(de)生産指令,執行生産活動并完成生産任務。PS的(de)設備、人(rén)員(yuán)、産品、物(wù)料等生産要素的(de)實時(shí)狀态數據可(kě)通(tōng)過各類傳感器進行有效采集。由于這(zhè)些數據來(lái)自不同數據源,存在數據結構不同、接口不同、語義各異等問題,因此,爲了(le)實現對(duì)多(duō)源異構數據的(de)統一接入,需要一套标準的(de)接口與協議(yì)轉換裝置。[2]

VS是PS的(de)忠實完全數字化(huà)鏡像,從幾何、物(wù)理(lǐ)、行爲、規則多(duō)個(gè)層面對(duì)PS進行描述與刻畫(huà),主要負責對(duì)PS的(de)生産資源與生産活動進行仿真、評估及優化(huà),并對(duì)實際生産過程進行實時(shí)監測、預測與調控等。VS本質上是由多(duō)個(gè)幾何、物(wù)理(lǐ)、行爲及規則模型構成的(de)模型集合,能夠對(duì)PS進行全面地多(duō)維度描述與刻畫(huà)。根據數字孿生3層結構[3],VS中包括人(rén)員(yuán)、設備、工具等單個(gè)生産要素的(de)單元級模型,由多(duō)個(gè)生産要素單元級模型構成的(de)系統級産線模型,以及包括多(duō)個(gè)系統級産線模型及模型間交互與耦合關系的(de)複雜(zá)系統級車間模型。

SDTD是PS、VS、SSS相關數據、領域知識,以及通(tōng)過數據融合産生的(de)衍生數據的(de)集合,是PS、VS、SSS運行交互與叠代優化(huà)的(de)驅動。融合數據是SDTD的(de)重要組成部分(fēn),是通(tōng)過特定的(de)規則将來(lái)自物(wù)理(lǐ)和(hé)信息空間的(de)數據聚合在一起得(de)到的(de)。其中,物(wù)理(lǐ)空間的(de)數據主要指PS相關數據,這(zhè)些數據是物(wù)理(lǐ)實體産生的(de)真實數據;信息空間的(de)數據主要指VS相關數據和(hé)SSS相關數據,這(zhè)些數據不是從物(wù)理(lǐ)空間直接采集得(de)到的(de),而是在物(wù)理(lǐ)數據的(de)基礎上,利用(yòng)信息空間模型仿真、算(suàn)法推演、系統衍生等過程得(de)到的(de),是對(duì)物(wù)理(lǐ)數據的(de)補充。

SSS是數據驅動的(de)各類服務功能的(de)集合或總稱,它将DTS運行過程中所需數據、模型、算(suàn)法、仿真、結果進行服務化(huà)封裝,形成支持DTS管控與優化(huà)的(de)功能性與業務******。SSS的(de)運行過程包括子服務封裝、需求解析、服務組合及服務應用(yòng)。[1]

CN實現DTS各部分(fēn)的(de)互聯互通(tōng),它包括PS和(hé)SDTD的(de)連接(CN_PD)、PS和(hé)VS的(de)連接(CN_PV)、PS和(hé)SSS的(de)連接(CN_PS)、VS和(hé)SDTD的(de)連接(CN_VD)、VS和(hé)SSS的(de)連接(CN_VS)、SSS和(hé)SDTD的(de)連接(CN_SD)。

「 2. 數字孿生車間運行機制 」

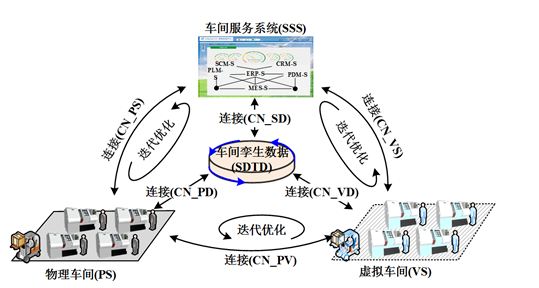

下(xià)面從DTS的(de)生産要素管理(lǐ)、生産活動計劃、生産過程控制3個(gè)方面闡述DTS的(de)叠代優化(huà)機制,如圖2所示。其中,基于PS與SSS的(de)交互,可(kě)實現對(duì)生産要素管理(lǐ)的(de)叠代優化(huà);基于SSS與VS的(de)交互,可(kě)實現對(duì)生産計劃的(de)叠代優化(huà);基于PS與VS的(de)交互,可(kě)實現對(duì)生産過程控制的(de)叠代優化(huà)。

圖2 數字孿生車間運行機制[1]

圖2中階段①是對(duì)生産要素管理(lǐ)的(de)叠代優化(huà)過程,反映了(le)DTS中PS與SSS的(de)交互過程,其中SSS起主導作用(yòng)。當DTS接到一個(gè)輸入(如生産任務)時(shí),SSS中的(de)各類服務在SDTD中的(de)生産要素管理(lǐ)數據及其他(tā)關聯數據的(de)驅動下(xià),根據生産任務對(duì)生産要素進行管理(lǐ)及配置,得(de)到滿足任務需求及約束條件的(de)初始資源配置方案。SSS獲取PS的(de)人(rén)員(yuán)、設備、物(wù)料等生産要素的(de)實時(shí)數據,對(duì)要素的(de)狀态進行分(fēn)析、評估及預測,并據此對(duì)初始資源配置方案進行修正與優化(huà),将方案以管控指令的(de)形式下(xià)達至PS。PS在管控指令的(de)作用(yòng)下(xià),将各生産要素調整到适合的(de)狀态,并在此過程中不斷将實時(shí)數據發送至SSS進行評估及預測,當實時(shí)數據與方案有沖突時(shí),SSS再次對(duì)方案進行修正,并下(xià)達相應的(de)管控指令。如此反複叠代,直至對(duì)生産要素的(de)管理(lǐ)最優。基于以上過程,階段①最終得(de)到初始的(de)生産計劃/活動。階段①産生的(de)數據全部存入SDTD,并與現有的(de)數據融合,作爲後續階段的(de)數據基礎與驅動。

圖2中階段②是對(duì)生産計劃的(de)叠代優化(huà)過程,反映了(le)DTS中SSS與VS的(de)交互過程,在該過程中,VS起主導作用(yòng)。VS接收階段①生成的(de)初始的(de)生産計劃/活動,在SDTD中的(de)生産計劃及仿真分(fēn)析結果數據、生産的(de)實時(shí)數據以及其他(tā)關聯數據的(de)驅動下(xià),基于幾何、物(wù)理(lǐ)、行爲及規則模型等對(duì)生産計劃進行仿真、分(fēn)析及優化(huà)。VS将以上過程中産生的(de)仿真分(fēn)析結果反饋至SSS,SSS基于這(zhè)些數據對(duì)生産計劃做(zuò)出修正及優化(huà),并再次傳至VS。如此反複叠代,直至生産計劃最優。基于以上過程,階段②得(de)到優化(huà)後的(de)預定義的(de)生産計劃,并基于該計劃生成生産過程運行指令。階段②中産生的(de)數據全部存入SDTD,與現有數據融合後作爲後續階段的(de)驅動。

圖2中階段③是對(duì)生産過程的(de)實時(shí)叠代優化(huà)過程,反映了(le)DTS中PS與VS的(de)交互過程,其中PS起主導作用(yòng)。PS接收階段②的(de)生産過程運行指令,按照(zhào)指令組織生産。在實際生産過程中,PS将實時(shí)數據傳至VS,VS根據PS的(de)實時(shí)狀态對(duì)自身進行狀态更新,并将PS的(de)實際運行數據與預定義的(de)生産計劃數據進行對(duì)比。若二者數據不一緻,VS對(duì)PS的(de)擾動因素進行辨識,并通(tōng)過模型校正與PS保持一緻。VS基于實時(shí)仿真數據、實時(shí)生産數據、曆史生産數據等數據從全要素、全流程、全業務的(de)角度對(duì)生産過程進行評估、優化(huà)及預測等,并以實時(shí)調控指令的(de)形式作用(yòng)于PS,對(duì)生産過程進行優化(huà)控制。如此反複叠代,實現生産過程最優。該階段産生的(de)數據存入SDTD,與現有數據融合後作爲後續階段的(de)驅動。

通(tōng)過階段①②③的(de)叠代優化(huà),SDTD被不斷更新與擴充,DTS也(yě)在不斷進化(huà)和(hé)完善。

「 3. 數字孿生車間的(de)特點 」

DTS特點主要包括4個(gè)方面。

1)虛實映射

DTS虛實映射的(de)特點主要體現在兩個(gè)方面。

(1)PS與VS是雙向真實映射的(de)。首先,VS通(tōng)過數據實時(shí)更新與模型校正,實現與PS不斷從不一緻到一緻的(de)共同進化(huà)。其次,PS忠實地再現VS定義的(de)生産過程,嚴格按照(zhào)VS定義的(de)生産過程以及仿真和(hé)優化(huà)的(de)結果進行生産,使得(de)生産過程不斷得(de)到優化(huà)。

(2)PS與VS是實時(shí)交互的(de)。在DTS運行過程中,PS的(de)所有數據會被實時(shí)感知并傳送給VS。VS根據實時(shí)數據對(duì)PS的(de)運行狀态進行仿真優化(huà)分(fēn)析,并對(duì)PS進行實時(shí)的(de)調控。通(tōng)過PS與VS的(de)實時(shí)交互,二者能夠及時(shí)地掌握彼此的(de)動态變化(huà)并實時(shí)地做(zuò)出響應,生産過程不斷地得(de)到優化(huà)。

2)數據驅動

SSS、PS和(hé)VS以SDTD爲基礎,通(tōng)過數據驅動實現自身的(de)運行以及兩兩之間的(de)交互。

(1)對(duì)于SSS:首先,PS的(de)實時(shí)狀态數據驅動SSS對(duì)生産要素配置進行優化(huà),并生成初始的(de)生産計劃。随後,初始的(de)生産計劃交給VS進行仿真和(hé)驗證。在VS仿真數據的(de)驅動下(xià),SSS反複地調整、優化(huà)生産計劃直至最優。

(2)對(duì)于PS:SSS生成最優生産計劃後,将計劃以生産過程運行指令的(de)形式下(xià)達至PS。PS的(de)各要素在指令數據的(de)驅動下(xià),将各自的(de)參數調整到适合的(de)狀态,并開始生産。在生産過程中,VS實時(shí)地監控PS的(de)運行狀态,在VS反饋數據的(de)驅動下(xià),PS優化(huà)生産過程。

(3)對(duì)于VS:在産前階段,VS接收來(lái)自SSS的(de)生産計劃數據,并在生産計劃數據的(de)驅動下(xià)仿真并優化(huà)整個(gè)生産過程,實現對(duì)資源的(de)最優利用(yòng)。在生産過程中,在PS實時(shí)運行數據的(de)驅動下(xià),VS不斷校正與更新,實現對(duì)模型的(de)叠代優化(huà)與進化(huà)。

3)全要素、全流程、全業務集成與融合

DTS的(de)集成與融合可(kě)體現在以下(xià)3個(gè)方面。

(1)車間全要素的(de)集成與融合:在DTS中,通(tōng)過物(wù)聯網、互聯網、務聯網等信息手段,PS的(de)人(rén)員(yuán)、設備、物(wù)料、環境等生産要素數據被全面接入信息世界,實現了(le)彼此間的(de)互聯互通(tōng)和(hé)數據共享。更重要的(de)是,在全面的(de)生産要素數據的(de)驅動下(xià),VS與SSS的(de)仿真、評估及分(fēn)析功能能夠在考慮其他(tā)要素狀态的(de)同時(shí)優化(huà)各要素行爲,從而支持要素間的(de)聯動和(hé)優化(huà)組合,保證生産的(de)順利進行。

(2)車間全流程的(de)集成與融合:在生産過程中,PS生産的(de)所有環節與流程(如生産、裝配、清洗、檢驗)數據被實時(shí)監控。在DTS環境下(xià),通(tōng)過關聯、組合、加權平均等操作,這(zhè)些數據在一定準則下(xià)被加以自動分(fēn)析、評估、綜合,從而支持各環節間的(de)交互、集成及協作。

(3)車間全業務的(de)集成與融合:由于DTS中SSS、VS和(hé)PS之間通(tōng)過數據交互形成了(le)一個(gè)整體,因此,車間中的(de)各種業務(如生産資源配置、生産計劃生成、生産過程控制等)彼此緊密關聯,通(tōng)過SDTD實現數據共享,消除信息孤島,從而在整體上提高(gāo)DTS的(de)效率。

4)叠代運行與優化(huà)

在DTS中,PS、VS以及SSS兩兩之間不斷交互,叠代優化(huà)。

(1)SSS與PS之間通(tōng)過數據雙向驅動、叠代運行,使得(de)生産要素管理(lǐ)最優。SSS根據生産任務産生資源配置方案,并根據PS生産要素的(de)實時(shí)狀态對(duì)其進行優化(huà)與調整。在此叠代過程中,生産要素得(de)到最優的(de)管理(lǐ)及配置,并生成初始生産計劃。

(2)SSS和(hé)VS之間通(tōng)過循環驗證、叠代優化(huà),達到生産計劃最優。在生産執行之前,SSS将生産任務和(hé)生産計劃交給VS進行仿真和(hé)優化(huà)。然後,VS将仿真和(hé)優化(huà)的(de)結果反饋至SSS,SSS對(duì)生産計劃進行修正及優化(huà)。此過程不斷叠代,直至生産計劃達到最優。

(3)PS與VS之間通(tōng)過虛實映射、實時(shí)交互,使得(de)生産過程最優。在生産過程中,VS實時(shí)地監控PS的(de)運行,根據PS的(de)實時(shí)狀态生成優化(huà)方案并反饋指導PS的(de)生産。在此叠代優化(huà)中,生産過程以最優的(de)方案進行直至生産結束。

DTS在以上3種叠代優化(huà)中得(de)到持續的(de)優化(huà)與完善。

「 4. 數字孿生車間關鍵技術 」

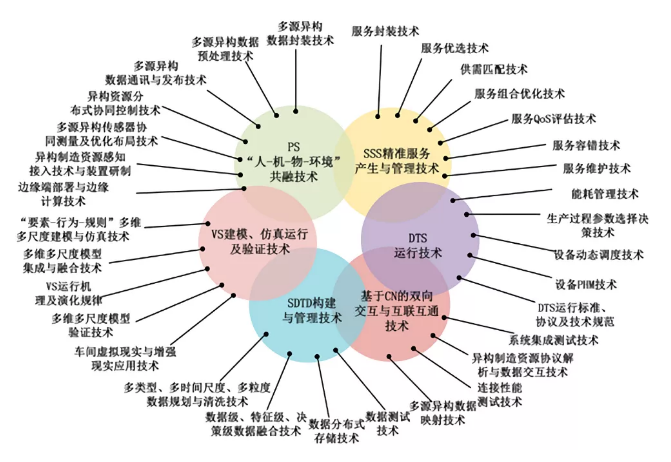

如圖3所示,DTS的(de)關鍵技術依據其主要系統組成分(fēn)爲6大(dà)類。

(1)PS“人(rén)-機-物(wù)-環境”共融技術。主要包括:①多(duō)源異構數據封裝技術;②多(duō)源異構數據預處理(lǐ)技術;③異構制造資源感知接入技術與裝置研制;④多(duō)源異構傳感器協同測量及優化(huà)布局技術;⑤多(duō)源異構數據通(tōng)訊與發布技術;⑥異構制造資源分(fēn)布式協同控制技術;⑦邊緣端部署與邊緣計算(suàn)技術等。

(2)VS構建、仿真運行及驗證技術。主要包括:①VS建模技術,如車間“要素-行爲-規則”多(duō)維多(duō)尺度建模與仿真技術;②多(duō)維多(duō)尺度模型集成與融合技術;③VS運行機理(lǐ)及演化(huà)規律;④多(duō)維多(duō)尺度模型驗證技術;⑤模型運行與管理(lǐ)技術;⑥車間VR和(hé)AR應用(yòng)技術等。

(3)SDTD構建與管理(lǐ)技術。主要包括:①多(duō)類型、多(duō)時(shí)間尺度、多(duō)粒度數據規劃與清洗技術;②數據級、特征級、決策級數據融合技術;③數據分(fēn)布式存儲技術;④數據使用(yòng)與維護技術;⑤數據測試技術;⑥車間大(dà)數據技術等。

(4)SSS精準服務産生與管理(lǐ)技術。主要包括:①服務封裝技術;②服務優選技術;③供需匹配技術;④服務組合優化(huà)技術;⑤服務QoS評估技術;⑥服務容錯技術;⑦服務維護技術等。

(5)基于CN的(de)雙向交互與互聯互通(tōng)技術。主要包括①異構制造資源協議(yì)解析與數據交互技術;②多(duō)源異構數據映射技術;③多(duō)源異構數據傳輸安全技術;④連接兼容性、可(kě)靠性、敏感性測試技術;⑤系統集成測試技術等。

(6)DTS運行技術。主要包括:①生産要素管理(lǐ)、生産計劃、生産過程等叠代運行與優化(huà)技術;③DTS運行标準、協議(yì)及技術規範等;④DTS設備PHM技術;⑤DTS設備動态調度技術;⑥DTS生産過程參數選擇決策技術;⑦DTS能耗管理(lǐ)與優化(huà)技術等。