看工業互聯網如何讓一家企業提升設備運行效率!

2020-8-6新聞

全球著名傳動系統供應商格特拉克的(de)工業互聯網實踐案例,供參考!

一、背景介紹

麥格納是北(běi)美(měi)第一、全球第三大(dà)汽車零部件供應商,旗下(xià)格特拉克(江西)傳動系統有限公司(GJT)設有四個(gè)工廠,分(fēn)别位于南(nán)昌、贛州和(hé)于都三地,公司緻力于雙離合變速器、手動變速器、變速器元件的(de)開發與生産。

以往格特拉克的(de)MES中設備排班計劃以訂單爲主線,與實際車間生産差異較大(dà),未考慮到設備維保計劃時(shí)間等因素,同時(shí)在計算(suàn)OEE指标時(shí)也(yě)不能精确到每一類非計劃停機事件,此外,來(lái)自相關系統的(de)設備理(lǐ)論節拍(pāi)也(yě)隻能到工序級别,不能區(qū)分(fēn)到每台具體設備。可(kě)想而知,在這(zhè)種數據不夠精準的(de)情況下(xià),相關KPI指标的(de)統計其實是有很大(dà)的(de)疏漏的(de),給企業的(de)精細化(huà)管理(lǐ)和(hé)效率提升帶來(lái)了(le)很大(dà)的(de)障礙。

格特拉克明(míng)确希望以現有的(de)MES系統作爲基本框架推行智能制造,借助工業互聯網新動能,改進傳統MES在數據實時(shí)、真實和(hé)粒度等層面的(de)不足,實現更加精準的(de)包括OEE、JPH、MTTR、MTBF在内的(de)生産關鍵指标的(de)評估和(hé)追蹤。

格特拉克與寄雲科技展開了(le)深入的(de)合作,目前已經完成了(le)第一階段的(de)工作。寄雲科技幫助格特拉克打通(tōng)實時(shí)設備數據和(hé)業務數據的(de)數據桐廬,同時(shí)構建起企業的(de)工業互聯網平台,融合IT數據和(hé)OT數據,構建了(le)可(kě)視化(huà)的(de)數字化(huà)車間實時(shí)看闆,實現了(le)包括設備狀态實時(shí)指标、關鍵設備效率指标、生産過程可(kě)視性、設備維護曆史的(de)實時(shí)展示和(hé)告警。

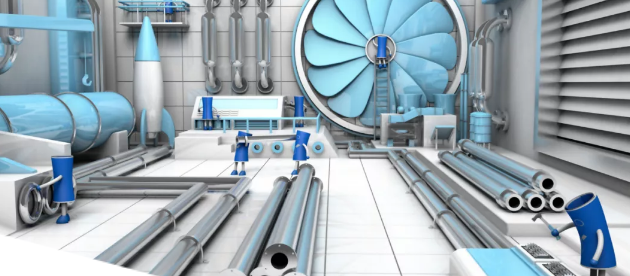

二、方案架構

方案架構如下(xià)圖所示:

它包括如下(xià)幾部分(fēn)功能:

1) 實時(shí)設備數據采集

通(tōng)過數據采集網關,實現非侵入式、秒級的(de)實時(shí)數據采集,讀取生産設備的(de)各種控制和(hé)檢測數據,構建直觀的(de)工藝流程可(kě)視化(huà)界面,對(duì)采集的(de)生産設備,提供可(kě)視化(huà)的(de)儀表盤,對(duì)狀态進行實時(shí)監測,并可(kě)設定相應的(de)告警或者預警規則,在設備參數出現越界、或者預計多(duō)長(cháng)時(shí)間之後将出現越界,産生相應的(de)告警。

2) ERP數據集成

爲了(le)獲得(de)不同産品的(de)工藝路線,以及對(duì)應的(de)節拍(pāi)值,需要對(duì)接ERP系統,通(tōng)過實時(shí)流接口或者文件的(de)方式,從ERP中獲得(de)相應的(de)數據。

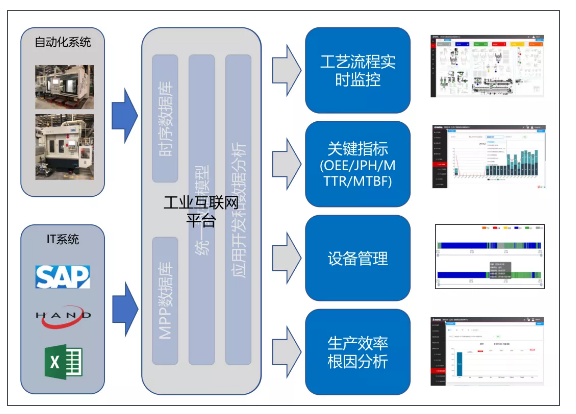

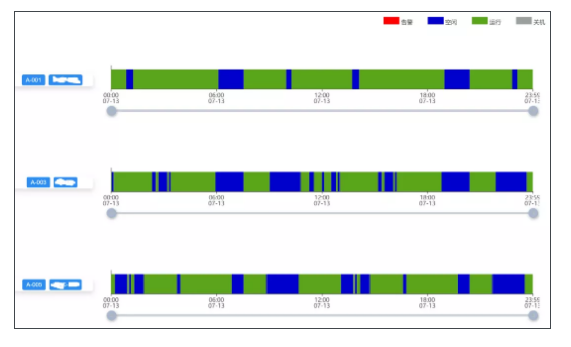

3) 設備狀态管理(lǐ)

通(tōng)過對(duì)設備實時(shí)狀态的(de)計算(suàn),可(kě)以得(de)到關于生産設備開機、停機、空閑、工作等不同工作狀态的(de)判定,進而實現精細化(huà)的(de)設備停機事件溯源。

4) 設備效率指标分(fēn)析

針對(duì)設備運行效率,提供了(le)OEE、JPH、MTTR和(hé)MTBF這(zhè)幾個(gè)指标的(de)實時(shí)計算(suàn)。通(tōng)過精準的(de)指标和(hé)基線管理(lǐ),可(kě)以幫助企業量化(huà)差距和(hé)持續改進。

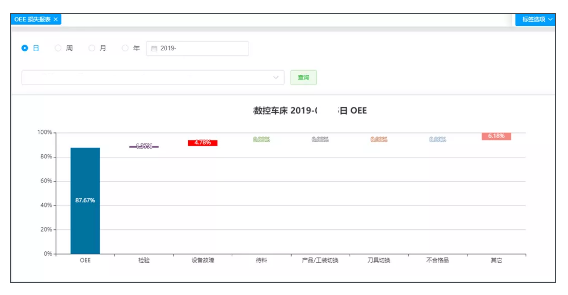

• OEE

通(tōng)過物(wù)聯網網關,實時(shí)(每秒)采集生産設備(如CNC)的(de)工作參數。根據實時(shí)的(de)工作參數,自動計算(suàn)設備的(de)開機、停機、工作、空閑的(de)時(shí)間;同時(shí),通(tōng)過與MES和(hé)ERP的(de)接口,實時(shí)獲得(de)特定産品的(de)理(lǐ)論節拍(pāi)和(hé)實際生産工件數。

基于上述的(de)實時(shí)數據,可(kě)以實時(shí)準确的(de)計算(suàn)設備實際運行時(shí)間以及可(kě)用(yòng)率等指标,進而可(kě)以準确實時(shí)的(de)計算(suàn)OEE指标。

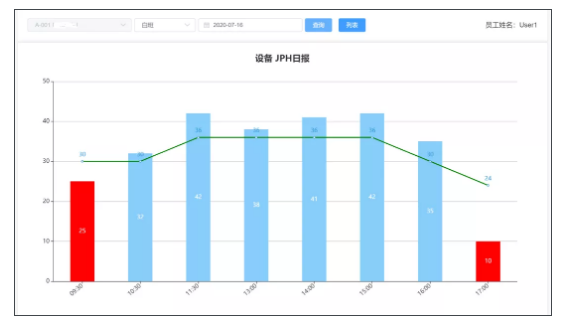

• JPH

OEE雖然能夠衡量總體的(de)生産效率,但衡量維度較多(duō),對(duì)于多(duō)品種生産過程的(de)生産效率的(de)衡量,不利于過程追蹤。因此,OEE往往被用(yòng)作班次級别的(de)彙總和(hé)統計。

在制造業尤其是汽車制造業中,JPH(Jobs Per Hours),常常被用(yòng)來(lái)測算(suàn)和(hé)表征生産企業的(de)生産能力。例如适應TS16949 标準(汽車行業标準)的(de)汽車主機廠企業,在對(duì)其零部件供應商進行評估時(shí),常常使用(yòng)JPH來(lái)進行汽車零部件産能的(de)評估。

JPH的(de)計算(suàn)方法更爲簡單,就是每個(gè)小時(shí)内的(de)實際有效生産的(de)工件數量(總工件數-缺陷工件數),除以按小時(shí)計算(suàn)的(de)生産時(shí)間。

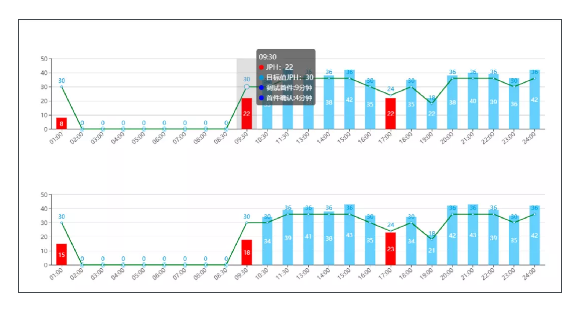

JPH一般被用(yòng)作對(duì)每個(gè)小時(shí)的(de)工作能力進行評估,往往會根據預先設計的(de)可(kě)用(yòng)時(shí)間,計算(suàn)出平均的(de)JPH值,而每個(gè)小時(shí)分(fēn)别會計算(suàn)該時(shí)間段内的(de)實際JPH,和(hé)預計每天的(de)基線JPH進行對(duì)比,如果發現沒有達标,則會提示操作員(yuán)進行狀态補錄。

• MTTR和(hé)MTBF

MTTR和(hé)MTBF這(zhè)兩個(gè)指标通(tōng)常用(yòng)于統計在一段時(shí)間内設備發生的(de)故障頻(pín)率以及解決問題的(de)效率,計算(suàn)方法如下(xià):

MTTR=設備可(kě)用(yòng)時(shí)間/設備故障次數

MTBF=設備故障修複時(shí)間/設備故障次數

基于采集的(de)設備實時(shí)數據,系統會自動計算(suàn)設備可(kě)用(yòng)時(shí)間和(hé)設備故障修複時(shí)間,進而得(de)到MTTR和(hé)MTBF。

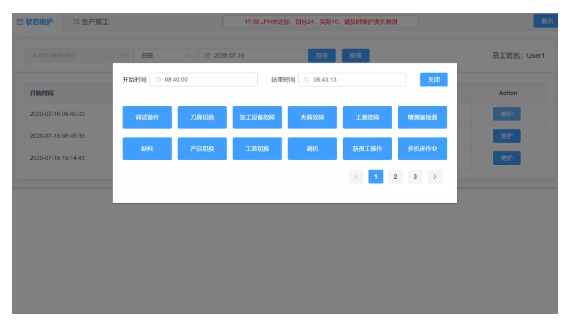

5) 狀态補錄

系統每小時(shí)會計算(suàn)一次JPH,如果某個(gè)小時(shí)低于基線JPH,就會基于設備采集的(de)實時(shí)數據和(hé)工作狀态,自動給出損失的(de)時(shí)間片段,提示員(yuán)工對(duì)損失部分(fēn)進行補錄。

6) 自動報工

根據看闆卡自動判斷工序操作合規性,異常工序報警,自動比對(duì)員(yuán)工提交完工數和(hé)系統記錄可(kě)報工數。

三、方案特點

相對(duì)于傳統的(de)手動抄錄和(hé)填報的(de)方式計算(suàn)OEE指标的(de)做(zuò)法,方案有了(le)很大(dà)的(de)改進

1) 實時(shí)精準:實時(shí)、自動化(huà)的(de)采集設備工作狀态和(hé)生産數據

通(tōng)過數據采集網關實時(shí)采集CNC設備的(de)工藝參數,對(duì)(機床轉速、機器循環)等指标進行秒級的(de)實時(shí)采集,可(kě)以形成對(duì)設備開機、停機、運行、空閑等工作狀态的(de)自動識别;

同時(shí)通(tōng)過數據接口和(hé)集成,實現對(duì)ERP中對(duì)于班次、工藝路線、産品生産節拍(pāi)的(de)準确定義。未來(lái)将接入物(wù)料數據,更能夠實現精準的(de)排程設計。

通(tōng)過自動化(huà)、實時(shí)的(de)數據采集,可(kě)以避免人(rén)工填報帶來(lái)的(de)準确性和(hé)實時(shí)性問題。

2) 實時(shí)過程評估和(hé)追蹤:采用(yòng)JPH作爲實時(shí)生産效率評價的(de)依據

根據自動識别的(de)結果,每小時(shí)計算(suàn)一次JPH,并且和(hé)設備基線JPH進行比對(duì),一旦低于基線JPH,就會讓操作人(rén)員(yuán)手工補錄導緻損失的(de)時(shí)間和(hé)原因。

通(tōng)過這(zhè)種自動計算(suàn)加人(rén)工補錄的(de)方式,可(kě)以極大(dà)的(de)量化(huà)由于生産過程中的(de)各種停産事件的(de)損失時(shí)間,如切換、設備故障、缺料等,有助于實現精準的(de)改進。

3) 持續改進:提供OEE/JPH損失的(de)根因分(fēn)析

在OEE/JPH低于設定的(de)目标值時(shí),會自動将由操作員(yuán)填報的(de)損失時(shí)間,通(tōng)過瀑布圖的(de)方式展示出來(lái),便于統計不同類型的(de)損失時(shí)間。

因此,基于寄雲設備效率分(fēn)析方案,用(yòng)戶不僅可(kě)以非常精準、實時(shí)的(de)評估設備的(de)運行效率,更對(duì)損失産生的(de)各種原因一目了(le)然,可(kě)進一步指導精益生産,實現效率的(de)持續提升。

四、客戶收益

直接的(de)量化(huà)收益很明(míng)顯,自項目上線之後,實現了(le)班後報表OEE報表 0 秒、工程師手工統計 0 秒,OEE從83%提升到92%,并且減少一個(gè)專門做(zuò)數據抄錄和(hé)統計的(de)人(rén)員(yuán)編制。

間接的(de)收益意義長(cháng)遠(yuǎn)。

一方面,優秀的(de)企業從來(lái)不會停止腳步,設備的(de)量化(huà)損失分(fēn)析可(kě)以不斷優化(huà)企業的(de)設備管理(lǐ)水(shuǐ)平,進而持續達到更高(gāo)的(de)OEE要求(二期希望在一期的(de)基礎上再提升1%)。同時(shí),數據驅動的(de)指标體系将從設備延展至過程管理(lǐ)、原材料管理(lǐ)、質量和(hé)庫存管理(lǐ)等多(duō)個(gè)方面,通(tōng)過不斷增加的(de)數據集成和(hé)指标計算(suàn)能力,提升企業的(de)精準決策能力。

另一方面,在具備了(le)對(duì)生産能力的(de)實時(shí)的(de)評估和(hé)決策能力之後,企業的(de)生産彈性将會得(de)到極大(dà)的(de)提高(gāo),無論是在單元級别的(de)靈活性,還(hái)是全流程的(de)智能排産上,都可(kě)以建立在精準動态的(de)分(fēn)析基礎上,實現全方位的(de)智能化(huà)。